Шліфування ЗМІ відіграє фундаментальну роль у різних промислових процесах, особливо тих, що включають зменшення розміру, змішування або дисперсію частинок. Незалежно від видобутку, виробництва цементу чи хімічного виробництва, шліфувальні носії лежать в основі процесу комісії. Але що саме таке шліфування медіа? Як він функціонує? І чому це так важливо в сучасних галузях з обробки матеріалів?

У цій вичерпній статті ми вивчимо принцип роботи, типи, характеристики та промислові програми шліфувальних носіїв, а також вирішимо загальні питання у розділі FAQ та надаємо корисні табличні дані для кращої ясності.

Розуміння основ: що таке шліфувальні носії?

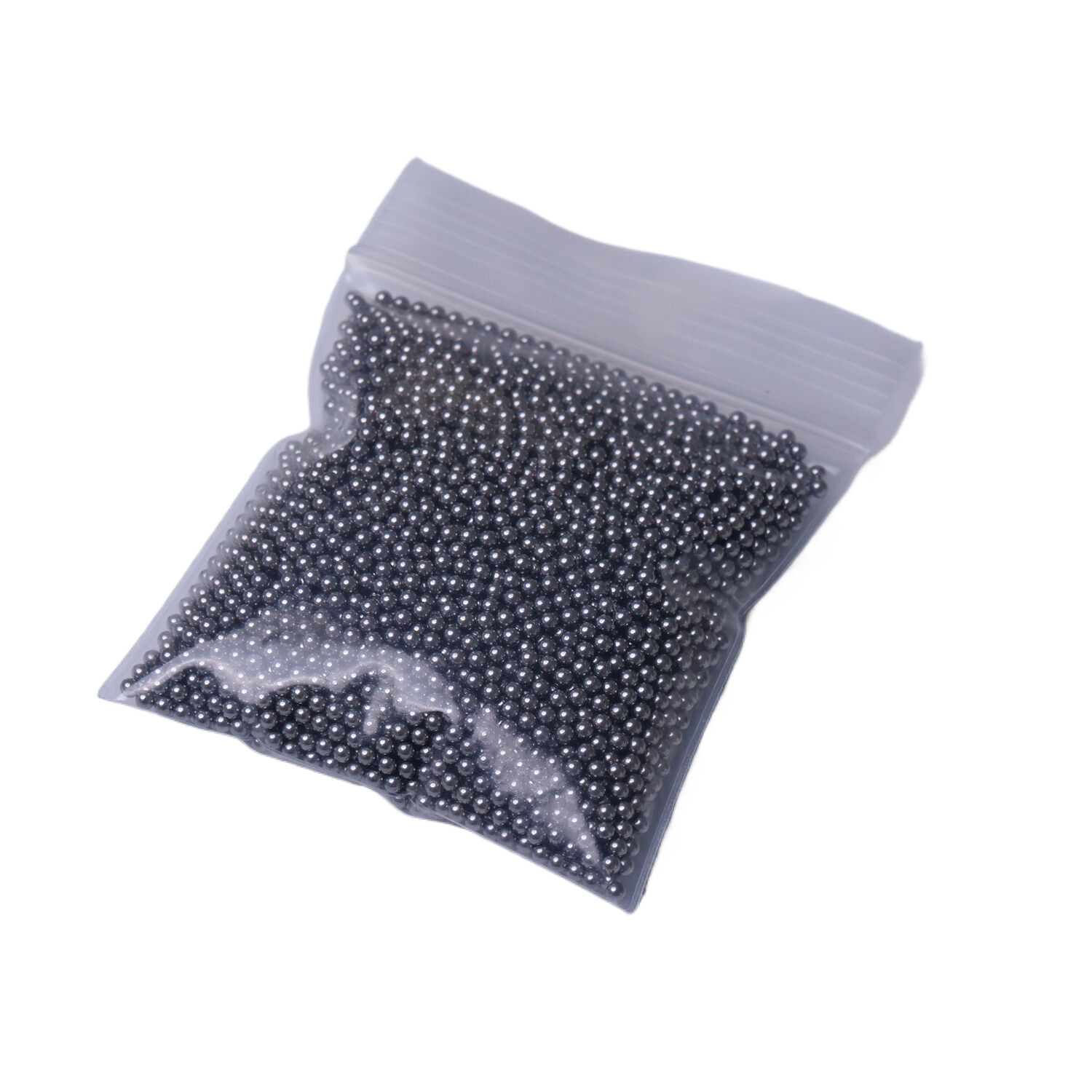

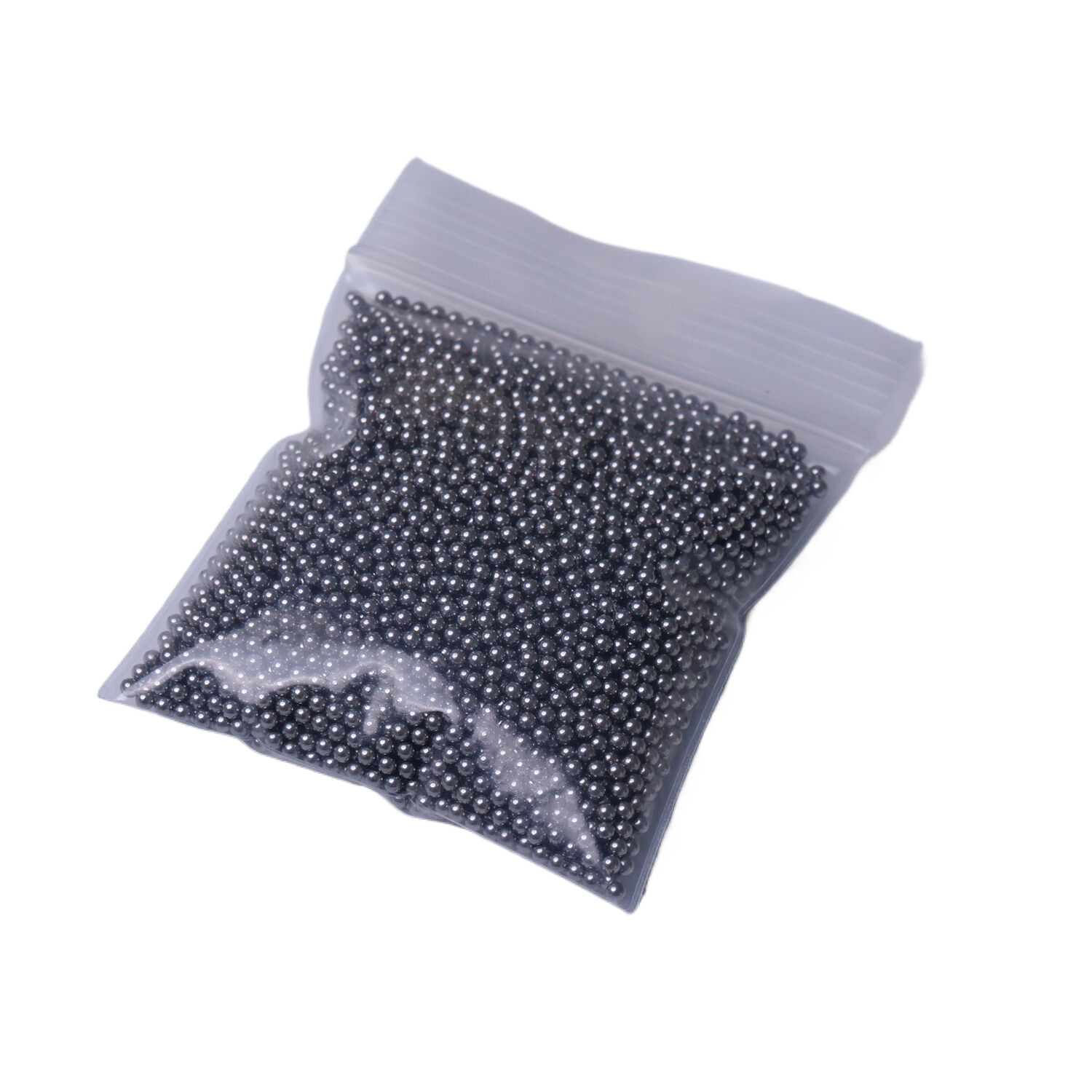

Шліфувальні носій відноситься до твердих матеріалів - типічно кульок, намистин, стрижнів або цилпебів - використовувались у шліфувальних млинах для розчавлення або подрібнення матеріалів у менші частинки. Ці медіа -матеріали впроваджуються в млини, такі як кулькові млини, прути -млини або провиски млинів, де вони взаємодіють з матеріалом, що обробляється за допомогою удару, виснаження чи стирання.

Шліфувальні носій служать середовищем, через яке кінетична енергія переноситься з обертового або вібраційного млина до сировини, розбиваючи її в потрібний розмір частинок. Ефективність та остаточний вихід шліфувальних операцій сильно залежать від характеристик шліфувальні носії . Використовувані

Поширені матеріали, що використовуються для шліфувальних середовищ, включають:

Сталь (вуглецева сталь, нержавіюча сталь)

Керамічна (глинозем, цирконія)

Скляний

Кушений чавун

Вибір шліфувальних середовищ не є довільним. Це залежить від декількох факторів, таких як твердість подачі матеріалу, тип процесу фрезер (вологий або сухий), толерантність до забруднення та необхідний кінцевий розмір частинок.

Як шліфування медіа працює в процесі фрезерування?

Шліфувальні носії працюють, застосовуючи механічні сили на матеріали, розміщені всередині обертового або вібраційного млина. Ці сили змушують носії впливати та подрібнити частинки подачі. Рух шліфувального середовища створює динамічне середовище, де великі частинки розбиваються на менші, тонкіші.

Зазвичай існують три типи механічних дій, які полегшують шліфування медіа:

Вплив - ЗМІ падає або піднімається і скидається на матеріал, розбиваючи його через пряме зіткнення.

Зниження - Частинки заземлюються через тертя та тертя між носієм та матеріалом.

Зсув - рух викликає подрібнення частинок між рухомими поверхнями.

Кожен тип млина працює по -різному:

Кульові млини значною мірою покладаються на удар і виснаження.

Род -млини підкреслюють каскадний та руховий рух.

Переміщені медіа -фабрики пропонують високу щільність енергії і віддають перевагу для ультратонкого шліфування.

Конструкція млина, швидкість обертання, рівень навантаження та тип та розмір Всі шліфування середовища впливають на ефективність та ефективність процесу шліфування.

Типи шліфувальних середовищ: вибір правильного

Вибір відповідних шліфувальних середовищ залежить від програми. Різні типи оптимізовані для різних процесів, матеріалів та бажаних результатів. Нижче наведено таблицю порівняння, що виділяє ключові характеристики:

| типовий |

матеріал |

типові |

переваги використання |

| Сталеві кульки |

Вуглець/нержавіюча сталь |

Видобуток, цемент |

Висока щільність, довговічність |

| Керамічні намистини |

Глинозем/цирконія |

Фарма, фармацевтичні препарати |

Низьке забруднення, інертне |

| Скляні намистини |

Спода-вапняна склянка |

Їжа, косметика |

Економічно, нетоксичний |

| Прут |

Сталь |

Руда шліфування (прутні млини) |

Лінійний рух, низькі штрафи |

| Цилпери |

Чавун |

Проміжні розміри частинок |

Вища площа поверхні |

Кожен шліфувальний носій має свою твердість, стійкість до зносу та вартість, і ці фактори слід ретельно на основі потреб у процесі. Керамічні та скляні намистини сприятливі для їх низької реакційної здатності, тоді як сталеві кульки найкраще підходять для застосувань з високим впливом.

Промислові програми шліфувальних засобів масової інформації

Шліфінгові носії незамінні в галузях, де точність та продуктивність є ключовими. Його універсальність очевидна в таких секторах, як:

Обробка видобутку та мінералів : широко використовується в шліфувальних рудах для вилучення цінних металів.

Цементна промисловість : Допомагає в шліфуванні клінкера в тонкий порошок для виробництва цементу.

Фарби та покриття : дозволяє рівномірна дисперсія пігментів та стабілізаторів.

Фармацевтичні препарати : використовується при мікронізації активних інгредієнтів для кращого поглинання.

Переробка їжі : допомагає шліфувати спеції, цукор та інші харчові інгредієнти.

У кожному додатку ефективність шліфувальних середовищ безпосередньо впливає на продуктивність, споживання енергії та якість продукції. Промисловості вкладають великі кошти у вибір засобів масової інформації, які пропонують ідеальний баланс між ефективністю та експлуатаційними витратами.

Поширені запитання: часто задаються питання щодо шліфувальних медіа

Якого розміру шліфувальні носії я повинен використовувати?

Розмір залежить від типу млина та матеріалу, який ви обробляємо. Для грубого шліфування використовується більший носій (20–50 мм), тоді як для надтонкого шліфування або дисперсії є кращі середні носії (0,1–5 мм).

Як довго триває шліфувальні носії?

Тривалість життя суттєво змінюється. Сталеві носії можуть тривати кілька місяців у важкій операції, тоді як скляні намистини можуть швидко зношуватися залежно від нанесення. Коефіцієнт зносу моніторингу є важливим для своєчасного поповнення.

Чи може шліфувальне середовище забруднити продукт?

Так. Ось чому інертні матеріали, такі як цирконія або глинозем, використовуються у застосуванні, де слід уникати забруднення, наприклад, харчування та фармацевтичні препарати.

Як очистити шліфувальні носії?

Очищення передбачає миття водою або відповідними розчинниками з подальшим сушінням. У операціях з високою чистотою може знадобитися ультразвукове очищення.

Ключові фактори, які слід враховувати при виборі шліфувальних носіїв

Кілька ключових міркувань впливають на вибір Шліфувальні носії :

Твердість і щільність : важчі носії пропонують більшу силу впливу, підвищуючи ефективність шліфування.

Хімічна сумісність : Виберіть інертні носії для процесів, чутливих до забруднення.

Носистість : довготривалі носії зменшують частоту заміни та експлуатаційні витрати.

Форма та площа поверхні : сферичні середовища сприяють більш плавному руху, тоді як нерегулярні форми збільшують зсув.

Врівноваження всіх цих факторів є важливим для досягнення бажаних показників, мінімізуючи простої та вартість.

Висновок: Чому шліфування медіа -питань

Шліфінгові носії можуть виглядати простими на перший погляд, але його функція в промисловій обробці є ключовою. Він перетворює сировину на корисні продукти, сприяє інноваціям у матеріалознавстві та суттєво впливає на продуктивність та споживання енергії.