Das Schleifen von Medien spielt eine grundlegende Rolle in einer Vielzahl von industriellen Prozessen, insbesondere in der Größenreduktion, Mischung oder Dispersion von Partikeln. Ob in Bergbau, Zementherstellung oder chemischen Produktion, Schleifmedien stehen im Mittelpunkt des Komminutionsprozesses. Aber was genau ist Schleifmedien? Wie funktioniert es? Und warum ist es in der heutigen Materialverarbeitungsbranche so wichtig?

In diesem umfassenden Artikel werden wir das Arbeitsprinzip, die Typen, die Merkmale und die industriellen Anwendungen des Schleifungsmediums untersuchen und gleichzeitig gemeinsame Fragen in einem FAQ -Abschnitt behandeln und hilfreiche tabellarische Daten für eine bessere Klarheit bereitstellen.

Verständnis der Grundlagen: Was sind Schleifmedien?

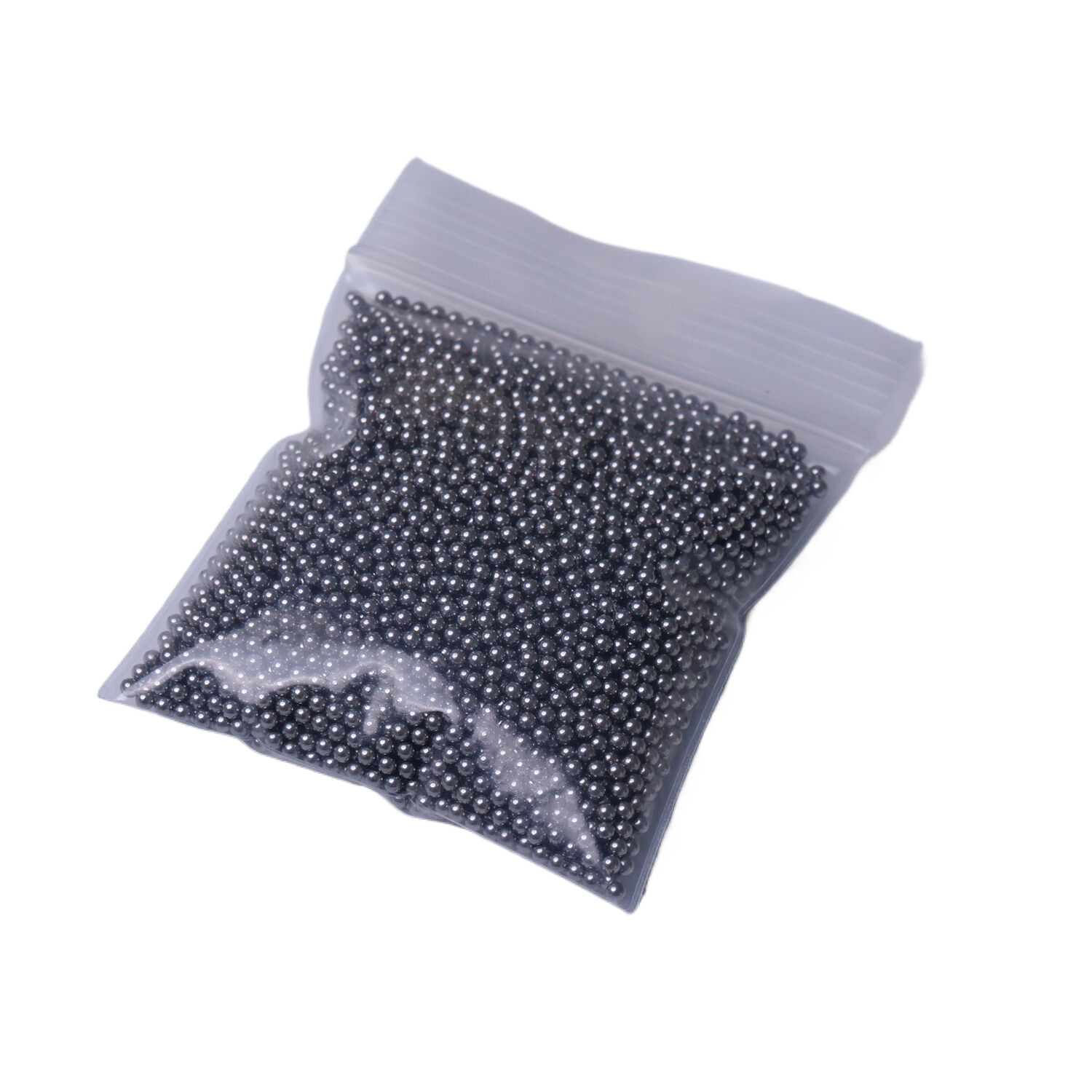

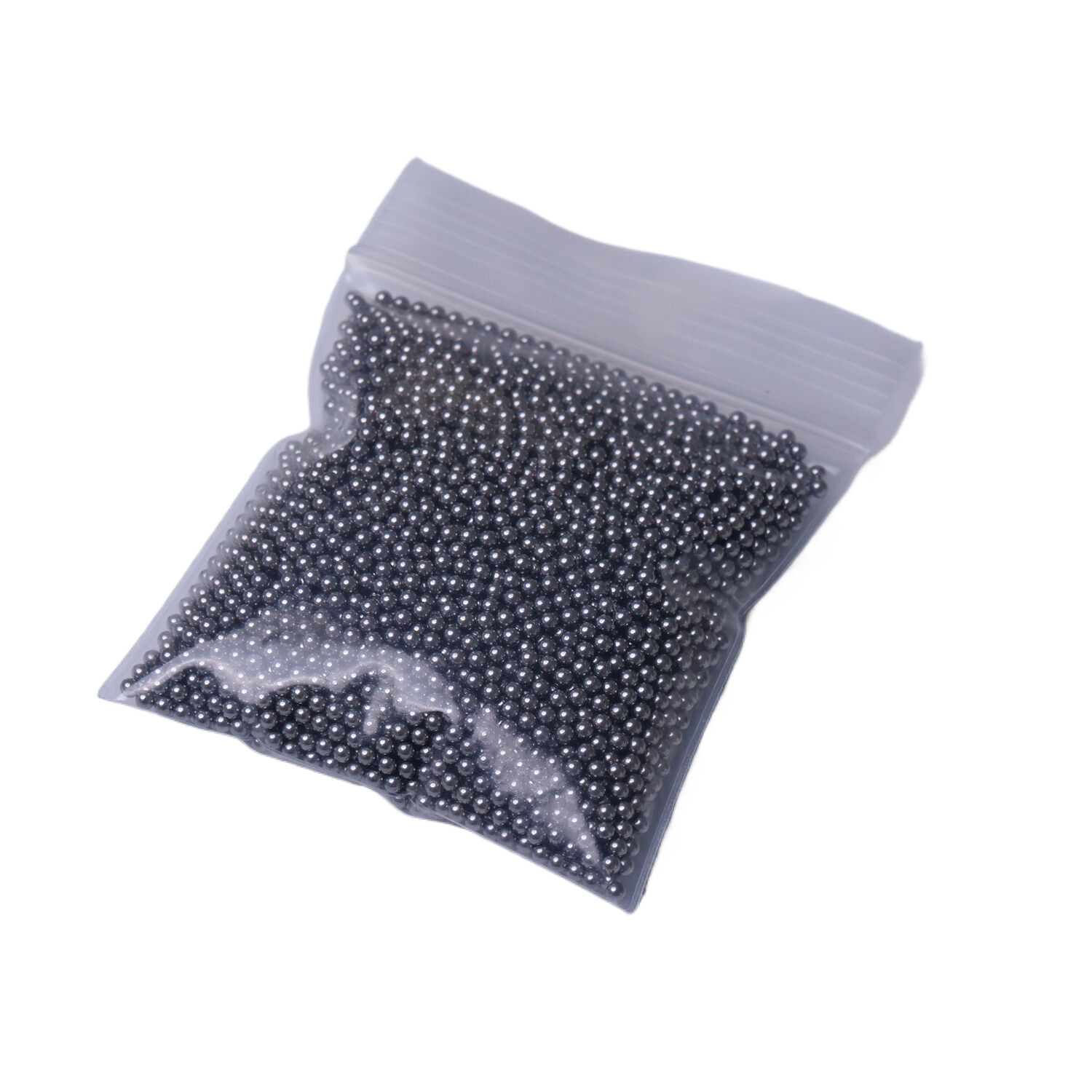

Das Schleifmedium bezieht sich auf die festen Materialien - typischerweise Kugeln, Perlen, Stangen oder Zylpebs - in Schleifmühlen, um Materialien in kleinere Partikel zu zerkleinern oder zu mahlen. Diese Medienmaterialien werden in Mühlen wie Ballmühlen, Stangenmühlen oder SAG -Mühlen eingeführt, in denen sie mit dem Material interagieren, das durch Aufprall, Abnutzung oder Abrieb verarbeitet wird.

Das Schleifmedium dient als Medium, durch das die kinetische Energie von der rotierenden oder vibrierenden Mühle auf den Rohstoff übertragen wird und sie in die gewünschte Partikelgröße zerlegt. Die Effizienz und der endgültige Ausgang von Schleifvorgängen hängen stark von den Eigenschaften der Mahlmedien verwendet.

Zu den gängigen Materialien, die zum Mahlen von Medien verwendet werden, gehören:

Stahl (Kohlenstoffstahl, Edelstahl)

Keramik (Aluminiumoxid, Zirkonia)

Glas

Geschmiedetes Gusseisen

Die Auswahl der Schleifmedien ist nicht willkürlich. Es hängt von verschiedenen Faktoren ab, wie z. B. Härte des Futtermaterials, des Frästenprozesses (nass oder trocken), Kontaminationstoleranz und der erforderlichen endgültigen Partikelgröße.

Wie funktioniert das Schleifen von Medien in einem Fräsprozess?

Schleifmedien bewirkt, indem mechanische Kräfte auf Materialien in einer rotierenden oder vibrierenden Mühle aufgebracht werden. Diese Kräfte veranlassen die Medien, die Futterpartikel zu beeinflussen und zu mahlen. Die Bewegung der Schleifmedien schafft eine dynamische Umgebung, in der große Partikel in kleinere, feinere zerlegt werden.

Es gibt im Allgemeinen drei Arten von mechanischen Aktionen, die das Schleifmedium erleichtern:

Impact - Medien fällt oder werden angehoben und auf das Material fallen gelassen, wodurch es durch direkte Kollision gebrochen wird.

Abrieb - Partikel werden durch Reibung und Reibung zwischen Medien und Material gemahlen.

Scher - Die Bewegung führt dazu, dass Partikel zwischen sich bewegenden Oberflächen zerkleinert werden.

Jede Art von Mühle funktioniert anders:

Ballmühlen verlassen sich stark auf Aufprall und Abnutzung.

Rod Mills betonen die Kaskadierung und Rollbewegung.

Rühre Medienmühlen bieten eine hohe Energiedichte und werden für ultrafeine Schleifen bevorzugt.

Das Design der Mühle, Drehzahl, Lastniveau und Art und Größe von Schleifmedien beeinflussen alle die Effizienz und Effektivität des Schleifprozesses.

Arten von Schleifmedien: Auswählen des richtigen Auswählens

Die Auswahl der entsprechenden Schleifmedien hängt von der Anwendung ab. Verschiedene Typen sind für verschiedene Prozesse, Materialien und gewünschte Ergebnisse optimiert. Im Folgenden finden Sie eine Vergleichstabelle, in der die Schlüsselmerkmale hervorgehoben werden:

| Typ |

Material |

Typische Verwendung |

Vorteile |

| Stahlkugeln |

Kohlenstoff/Edelstahl |

Bergbau, Zement |

Hohe Dichte, Haltbarkeit |

| Keramikperlen |

Aluminiumoxid/Zirkonia |

Farbe, Pharmazeutika |

Niedrige Verunreinigungen, inert |

| Glasperlen |

Soda-Lime-Glas |

Essen, Kosmetik |

Kostengünstig, ungiftig |

| Stangen |

Stahl |

Erzschleife (Stangenmühlen) |

Lineare Bewegung, niedrige Geldstrafen |

| Zylpebs |

Gusseisen |

Zwischenpartikelgrößen |

Kontakt mit höherer Oberfläche |

Jedes Schleifmedium hat seine eigene Härte, ihren Verschleißfestigkeit und seine Kosten, und diese Faktoren sollten auf der Grundlage der Prozessbedürfnisse sorgfältig berücksichtigt werden. Keramik- und Glasperlen sind für ihre geringe Reaktivität bevorzugt, während Stahlkugeln für Anwendungen mit hoher Auswirkung am besten geeignet sind.

Industrielle Anwendungen von Mahlen von Medien

Schleifmedien sind in Branchen, in denen Präzision und Leistung von entscheidender Bedeutung sind, unverzichtbar. Seine Vielseitigkeit zeigt sich in Sektoren wie:

Bergbau und Mineralverarbeitung : Intensiv beim Schleifen von Erzen verwendet, um wertvolle Metalle zu extrahieren.

Zementindustrie : Hilft beim Mahlen von Klinker in feines Pulver für die Zementproduktion.

Farben und Beschichtungen : Ermöglicht eine gleichmäßige Dispersion von Pigmenten und Stabilisatoren.

Pharmazeutika : Verwendet bei der Mikronisation von Wirkstoffen zur besseren Absorption.

Lebensmittelverarbeitung : Hilft beim Mahlen von Gewürzen, Zucker und anderen Lebensmittelzutaten.

In jeder Anwendung wirkt sich die Effektivität des Mahlen von Medien direkt auf die Produktivität, den Energieverbrauch und die Produktqualität aus. Branchen investieren stark in die Auswahl von Medien, die das perfekte Gleichgewicht zwischen Effizienz und Betriebskosten bieten.

FAQs: Häufig gestellte Fragen zum Mahlen von Medien

Welche Größenmedien sollte ich verwenden?

Die Größe hängt vom Mühlentyp und dem Material ab, das Sie verarbeiten. Für das grobe Schleifen werden größere Medien (20–50 mm) verwendet, während feinere Medien (0,1–5 mm) für ultrafeine Schleifen oder Dispersion bevorzugt werden.

Wie lange dauert Schleifmedien?

Die Lebensdauer variiert erheblich. Stahlmedien können mehrere Monate in einem schweren Betrieb dauern, während sich Glasperlen je nach Anwendung schneller abnutzen können. Die Überwachungsnote ist für das rechtzeitige Nachschub von wesentlicher Bedeutung.

Kann das Schleifen von Medien das Produkt kontaminieren?

Ja. Aus diesem Grund werden inerte Materialien wie Zirkonia oder Aluminiumoxid in Anwendungen verwendet, bei denen Kontaminationen vermieden werden müssen, wie z. B. Lebensmittel und Arzneimittel.

Wie putze ich Mahlmedien?

Bei der Reinigung werden mit Wasser oder geeigneten Lösungsmitteln gewaschen, gefolgt von Trocknen. Bei hohen Purity-Operationen kann eine Ultraschallreinigung erforderlich sein.

Schlüsselfaktoren, die bei der Auswahl von Schleifmedien berücksichtigt werden müssen

Mehrere Schlüsselüberlegungen beeinflussen die Auswahl von Medien schleifen :

Härte und Dichte : Schwerere Medien bieten mehr Auswirkungen auf die Kraft und verbessern die Schleifffizienz.

Chemische Kompatibilität : Wählen Sie inerte Medien für Prozesse, die für Kontaminationen empfindlich sind.

Verschleißfestigkeit : Langlebige Medien reduzieren die Ersatzfrequenz und die Betriebskosten.

Form und Oberfläche : Sphärische Medien fördern eine glattere Bewegung, während unregelmäßige Formen die Schere erhöhen.

Das Ausgleich all dieser Faktoren ist für die Erzielung der gewünschten Leistung von entscheidender Bedeutung und minimiert gleichzeitig Ausfallzeiten und Kosten.

Schlussfolgerung: Warum Mahlen von Medien Angelegenheiten

Schleifmedien mögen auf den ersten Blick einfach erscheinen, aber seine Funktion in der industriellen Verarbeitung ist entscheidend. Es verwandelt Rohstoff in nutzbare Produkte, treibt Innovationen in der Materialwissenschaft und beeinflusst die Produktivität und den Energieverbrauch erheblich.