Hiomaväliaineiden hiomisvälineillä on perustavanlaatuinen rooli monissa teollisuusprosesseissa, etenkin niissä, joihin liittyy hiukkasten koon pienentäminen, sekoittaminen tai dispersio. Olipa kaivosteollisuudessa, sementin valmistuksessa tai kemiallisessa tuotannossa, hiomaväliaineet ovat myynninedistämisprosessin ytimessä. Mutta mikä tarkalleen on hioma media? Kuinka se toimii? Ja miksi se on niin tärkeä nykypäivän materiaalinkäsittelyteollisuudessa?

Tässä kattavassa artikkelissa tutkimme hiontavälineiden työperiaatetta, tyyppejä, ominaisuuksia ja teollisia sovelluksia, samalla kun käsittelemme myös UKK -osiossa yleisiä kysymyksiä ja tarjoamalla hyödyllisiä taulukoisia tietoja selkeyden parantamiseksi.

Perusteiden ymmärtäminen: Mikä on hioma media?

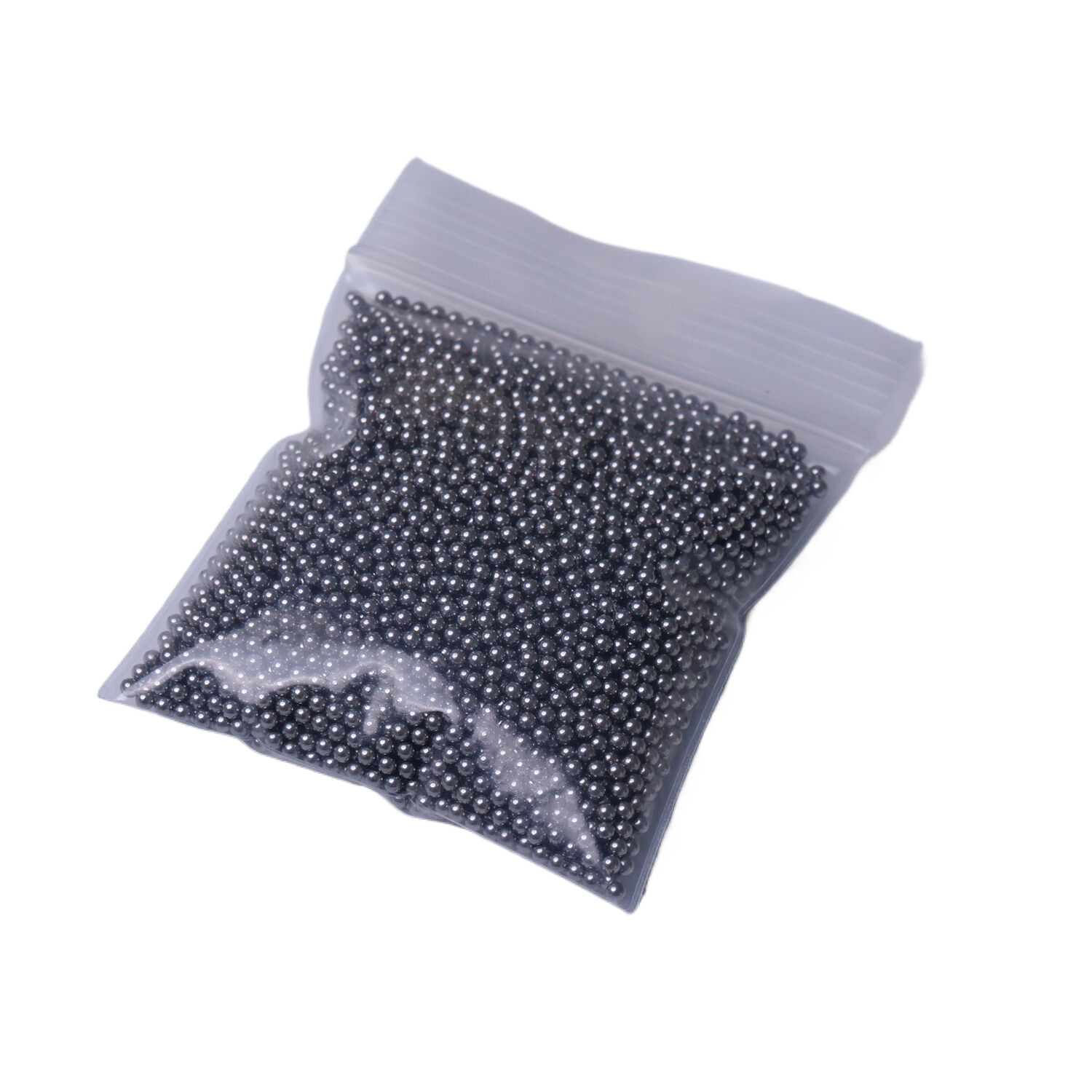

Hiomaväliaineilla tarkoitetaan kiinteitä materiaaleja - tyypillisesti palloja, helmiä, sauvoja tai sylinpebejä -, joita käytetään hioma -tehtaissa materiaalien murskaamiseksi tai jauhamiseksi pienempiin hiukkasiin. Nämä mediamateriaalit otetaan käyttöön myllyissä, kuten pallomyllyt, sauvamyllyt tai SAG -myllyt, joissa ne ovat vuorovaikutuksessa materiaalin kanssa, joka on käsitelty iskun, hankautumisen tai hankauksen avulla.

Hiomaväliaine toimii väliaineena, jonka kautta kineettinen energia siirretään pyörivästä tai värähtelevästä myllystä raaka -aineeseen ja hajottaa sen haluttuun hiukkaskokoon. Hiomatoimintojen tehokkuus ja lopullinen tulos riippuvat voimakkaasti Käytetty hiontaväline .

Mediaalaitoksiin käytettyjä materiaaleja ovat:

Teräs (hiiliteräs, ruostumaton teräs)

Keraaminen (alumiinioksidi, zirkoniumoksidi)

Lasi

Väärennetty valurauta

Hiomavälineiden valinta ei ole mielivaltainen. Se riippuu useista tekijöistä, kuten syöttömateriaalin kovuus, jyrsintäprosessityyppi (märkä tai kuiva), saastumistoleranssi ja tarvittava lopullinen hiukkaskoko.

Kuinka hioma media toimii jauhamisprosessissa?

Hiomaväliaine toimii levittämällä mekaanisia voimia pyörivän tai värähtelevän myllyn sisälle asetettuihin materiaaleihin. Nämä voimat saavat väliaineen iskun ja jauhamaan syöttöhiukkaset. Hiomaväliaineiden liike luo dynaamisen ympäristön, jossa suuret hiukkaset jaotellaan pienempiin, hienompiin.

Mekaanisia toimia on yleensä kolme tyyppiä, jotka hiontavat väliaineet helpottavat:

Vaikutus - Media putoaa tai nostetaan ja pudotetaan materiaaliin, rikkoen sen suoran törmäyksen kautta.

Hankeutuminen - hiukkaset jauhetaan hieroen ja kitkan kautta väliaineen ja materiaalin välillä.

Leikkaus - liike aiheuttaa hiukkasten murskaamisen liikkuvien pintojen välillä.

Jokainen myllytyyppi toimii eri tavalla:

Pallitehtaat luottavat voimakkaasti iskuihin ja hankautumiseen.

Rod Mills korostaa CSS: ää ja liikkua.

Sekoitettujen väliaineiden myllyt tarjoavat suuren energian tiheyden ja ovat edullisia ultrafine -hiontaan.

Tehtaan suunnittelu, pyörimisnopeus, kuormitusaste ja tyyppi ja koko Hiomaväliaineet vaikuttavat kaikki hiontaprosessin tehokkuuteen ja tehokkuuteen.

Hiomavälinetyypit: Oikean valitseminen

Asianmukaisen hiomavälineiden valitseminen riippuu sovelluksesta. Eri tyypit on optimoitu erilaisille prosesseille, materiaaleille ja haluttuille tuloksille. Alla on vertailutaulukko, joka korostaa avainominaisuuksia:

| Tyypillinen |

materiaali |

Tyypillinen |

käyttöetuja |

| Teräspallot |

Hiili/ruostumaton teräs |

Sementti |

Korkea tiheys, kestävyys |

| Keraamiset helmet |

Alumiinioksidi/zirkoniumoksidi |

Maali, lääkkeet |

Alhainen saastuminen, inertti |

| Lasihelmet |

Lasillinen lasi |

Ruoka, kosmetiikka |

Kustannustehokas, myrkyllinen |

| Sauvat |

Teräs |

Malmin jauhaminen (sauva myllyt) |

Lineaarinen liike, matalat sakot |

| Sylpebit |

Valurauta |

Keskikoot |

Korkeampi pinta -alan kosketus |

Jokaisella hiontavälineellä on oma kovuus, kulumisen vastus ja kustannukset, ja näitä tekijöitä tulisi harkita huolellisesti prosessin tarpeiden perusteella. Keraamisia ja lasihelmiä suositaan niiden alhaiseen reaktiivisuuteen, kun taas teräspallot ovat parhaita voimakkaita sovelluksiin.

Hiomavälineiden teollisuussovellukset

Hiomavälineiden hioma on välttämätöntä teollisuudessa, joilla tarkkuus ja suorituskyky ovat avainasemassa. Sen monipuolisuus näkyy aloilla, kuten:

Kaivos- ja mineraalien käsittely : Käytetään laajasti malmien hiomisessa arvokkaiden metallien purkamiseksi.

Sementtiteollisuus : Auttaa hiontamaan klinkkerin hienoksi jauheeksi sementtituotantoon.

Maalit ja pinnoitteet : Pigmenttien ja stabilointiaineiden tasainen leviäminen.

Lääkkeet : Käytetään aktiivisten aineosien mikronisoinnissa paremman imeytymisen saavuttamiseksi.

Elintarvikkeiden jalostus : Auttaa mausteiden hiomisessa, sokerissa ja muissa elintarvikkeiden aineosissa.

Jokaisessa sovelluksessa hiontavälineiden tehokkuus vaikuttaa suoraan tuottavuuteen, energiankulutukseen ja tuotteen laatuun. Teollisuus sijoittaa voimakkaasti median valitsemiseen, jotka tarjoavat täydellisen tasapainon tehokkuuden ja toimintakustannusten välillä.

Faqs: Usein kysyttyjä kysymyksiä median jauhamisesta

Minkä kokoinen hioma media minun pitäisi käyttää?

Koko riippuu myllytyypistä ja käsittelystäsi materiaalista. Karkeaa hiontaa varten käytetään suurempia väliaineita (20–50 mm), kun taas hienompi väliaine (0,1–5 mm) on edullinen ultrafiinin hiomiselle tai dispersiolle.

Kuinka kauan hiontaväline kestää?

Elinikä vaihtelee merkittävästi. Teräsvälineet voivat kestää useita kuukausia raskaassa toiminnassa, kun taas lasihelmet voivat kulua nopeammin levityksestä riippuen. Kulutusasteen seuranta on välttämätöntä oikea -aikaiseen täydentämiseen.

Voiko hiontaväline saastuttaa tuotteen?

Kyllä. Siksi inerttejä materiaaleja, kuten zirkoniumoksidia tai alumiinioksidia

Kuinka puhdistan hiontavälineet?

Puhdistukseen sisältyy peseminen vedellä tai sopivilla liuottimilla, mitä seuraa kuivaus. Korkeasti puhtaissa toiminnoissa ultraäänipuhdistus voi olla tarpeen.

Keskeiset tekijät, jotka on otettava huomioon valittaessa jauhamedia

Useat keskeiset näkökohdat vaikuttavat valintaan Hioma media :

Kovuus ja tiheys : Raskaampi media tarjoaa enemmän iskuvoimaa, mikä parantaa jauhamisen tehokkuutta.

Kemiallinen yhteensopivuus : Valitse kontaminaatiolle herkkä prosessien inerttiväliaine.

Kulutusvastus : Pitkäaikainen väliaine vähentää korvaustaajuutta ja toimintakustannuksia.

Muoto ja pinta -ala : Pallomaiset väliaineet edistävät sujuvampaa liikettä, kun taas epäsäännölliset muodot kasvavat leikkausta.

Kaikkien näiden tekijöiden tasapainottaminen on välttämätöntä halutun suorituskyvyn saavuttamiseksi minimoimalla seisokit ja kustannukset.

Johtopäätös: MIKSI MEDIA -MEDIAILLA

Hiomaväliaineet saattavat näyttää ensi silmäyksellä yksinkertaiselta, mutta sen toiminta teollisuuden prosessoinnissa on keskeinen. Se muuttaa raaka -ainetta käyttökelpoisiksi tuotteiksi, ajaa innovaatiota materiaalitieteessä ja vaikuttaa merkittävästi tuottavuuteen ja energiankulutukseen.